通过对

镀铝锌机组热镀工艺的研究,说明了目前影响热镀工艺的关键因素有锌锅的类型和尺寸规格、锌锅感应器类型、锌锅实际使用的功率大小、锌锅温度波动大小、锌锅内沉没辊系的布置、是否使用沉没辊系刮刀、温度制度是否合理、捞渣制度是否合理等方面,实际应用时应谨慎选择,慎重决定各项关键工艺和设备条件,采用合理的热镀工艺生产出高质量的镀铝锌产品。

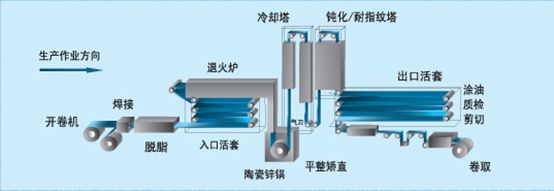

镀铝锌机组布局图

美国伯利恒钢铁公司对铝含量在1%~70%以内的锌铝合金在不同的腐蚀环境下进行了大量试验。结果表明,含4%~0%Al的锌铝合金镀层相比纯锌镀层而言具有更优的耐蚀性;但铝含量处在15%-25%时,锌铝合金镀层的耐蚀性能反而下降;进一步增大锌铝合金镀层中的铝含量,其耐蚀性能又逐步增大,当铝含量达70%以上时与纯铝镀层接近。根据试验结果,伯利恒钢铁公司1966年获取了55%Al-Zn热浸镀钢技术的多国专利权,并于1972年实现商业化生产,并确定其商业名称为Galvalume。Galvalume确定的成分为55%Al-43.4%Zn-1.6%Si,锌铝合金中虽然加入一定量的硅在很大程度上抑制了钢基与铝之间的反应。

由于锌锅中的铝含量高,在生产中钢基与锌铝熔池中的铝发生反应仍较为剧烈,同时也将腐蚀热浸镀锌铝锅及沉没辊等钢铁构件,Galvalume生产中非常严重的问题是铝锌锅中极易出现底渣,同时产生的铝锌硅渣的密度和熔融铝锌硅熔池相差不大,在生产中细微的铝锌硅渣将在带钢的搅动下悬浮于锌铝熔池中,这个将影响带钢镀层质量,加剧沉没辊系的结渣。

热镀铝锌工艺研究进展

2.1镀铝锌锌锅内铝锌硅渣产生的必然性

锌渣问题是连续镀锌生产线上一直以来普遍存在的一个问题。根据组成不同,锌池中的锌渣可分为氧化物类型(锌、铝的氧化物)和金属间化合物类型(铁锌、铁铝金属间化合物)两大类。而根据其密度大小不同,又可分为浮渣和底渣,密度较小的将浮在锌池表面形成浮渣,而密度较大的将沉入锌池底部形成底渣。一般说来,锌池的表面主要是氧化物组成的浮渣,但密度较小的金属间化合物也可能形成浮渣。而底渣主要是一些含铁的金属间化合物,此外少量杂质也可能形成底渣。

热浸镀过程中,钢基和熔池之间将发生复杂而激烈的反应,Galvalume铝锌熔池中一般加入1.6%的硅,以抑制钢基体与Galvalume锌铝熔池之间的剧烈反应。钢基被溶入Galvalume铝锌熔池,熔池中铁基本处于饱和状态,当硅加入Galvalume铝锌熔池以后,Galvalume铝锌熔池事实上变成了Fe-Al-Zn-Si四元体系,而Galvalume铝锌熔池主要的反应发生在Fe-Al-Si三元体系中。从Fe-Al-Si三元相图体系中可以看出,当Galvalume铝锌熔池加入硅以后,三元化合物τ5、τ6相等存在于富铝角区域,当Galvalume锌铝熔池硅含量达到一定量时,τ5相与液相的平衡取代了原本FeAl3相与液相的平衡。正是由于镀层中铁铝相转换为τ5相存在,一定程度上抑制了Fe-Al之间的剧烈反应。但工业生产中Galvalume铝锌镀层金属间化合物层上形成的τ5相不致密、不连续,容易从镀层金属间化合物层上脱落,成为Galvalume铝锌熔池中锌铝渣的来源之一。同时由于τ5相的不致密,镀层中存在液相通道使得Galvalume铝锌液直接侵蚀钢基体,钢基体大量溶解导致Galvalume铝锌液中铁含量急剧增加,促使了大量铝锌硅渣(主要为τ5相)的形成。

综上所述,在工业生产热镀铝锌硅过程中,铁与Galvalume铝锌熔池反应生成铝锌硅渣的化学反应过程是不可逆转的,其反应产物仅有一部分进入镀层,还有很大一部分进入锌锅中,形成渣相。工业生产条件下带钢表面必然含有铁粉,这些铁粉与铝锌熔池反应形成的铝锌硅渣会直接进入锌锅,成为锌锅内锌渣的一部分。

2.2锌锅流动场对底渣的影响

通过物理模型模拟和数值模拟方法可直观地研究锌锅中熔体及锌渣的运动,从而有助于认识锌锅内质量、动量和能量的传递行为。目前这方面的研究成果较多,特别是用于传统GI、GA生产线锌锅的研究,因为锌锅形状的不同,锌锅流动场会有较大差异。应用于镀铝锌生产的锌锅可以分为方锅和圆锅,方锅又可根据感应器类型的不同分为传统方锅和喷流式方锅。

2.2.1有芯方锅

BlueScope钢厂对Galvalume铝锌锌锅进行了数值模拟,模拟锅中流体和温度分布,比较有底渣(MCL4)和无底渣(MCL1)的锌锅中液体的流动,并研究了两个锅(MCL4和MCL1)中锌渣颗粒的运动状态。模拟结果表明,高功率条件下,不同的锌锅设计,流速大于50mm/s的区域占比会有明显差异;在运行的带钢附近、转动的沉没辊和稳定辊表面以及感应器的入出口处是高速流动区域。

BlueScope的模拟结果表明,方锅的形状、感应器类型、高低功率等因素对锌锅流动场有非常重要的影响,锌锅温度分布均匀,搅拌作用强烈;从感应器流出的液体更直接地冲击带钢等条件对锌渣是否会沉入锅底有明显作用。

2.2.2无芯圆锅

通过水模拟和数值模拟,结果表明圆锅的流动场与方锅存在明显差异。圆锅内锌液的流动受到圆形外壁的限制,存在着许多漩涡。流体运动的主要动力来源于钢带的运动,因此,靠近钢带的流体运动最剧烈,靠近锅壁的流体运动最滞后,而各层流体之间的运动又会互相影响,产生漩涡。锌液在电磁力的作用下,改变了原有的流动形态,锌锅内中心的电磁力较大,对锌锅内流动的搅拌呈现四个循环区的搅拌特征,由于向心的电磁力增强了温度分布的均匀性。

圆锅的流动场非常活跃,造成渣相处于不停的移动中,只有达到一定尺寸的悬浮渣才会沉积到锅底,对镀铝锌锌渣的控制产生了较大影响,特别是低速生产时对生产影响更大。

2.3锌锅温度对锌渣的影响

在锌锅中温度的微小波动,可能是产生底渣的原因之一,锌液中铁的析出和熔解存在不对称现象,这种不对称现象的产生可能是由于铁进入饱和的熔液而产生的。在任何温度下,饱和熔液都有一个平衡状态,带钢表面的铁屑或氧化铁皮不可能溶解于饱和熔液中,但可与55%Al-Zn合金熔液之间发生激烈的合金化反应,形成稳定的中间合金层。例如,按照均衡的原理,在锌锅温度600℃时,铁的溶解度为0.463%。如果锌锅中的铁含量为0.5%,这就意味着,有0.037?的悬浮颗粒飘浮在熔液中,如果熔液的温度增加到608℃,铁的溶解度增加到0.5%,当熔液的温度再降低为591℃,铁会从熔液中析出,铁的溶解度减少为0.426%,这时熔液中铁的悬浮颗粒量成倍增加到0.074%。这就是伴随温度的波动,铁的析出和溶解的不对称现象而导致的锌渣生成的原因。

锌锅内熔液的温度在5℃的范围内波动是经常可见的。如果80吨锌锅的温度在600℃时,每6h温度降低5℃,这样将析出17.2kg的铁或54kg的中间合金。当温度升高时,这些铁不能重新溶解到熔液中,那么随着温度在这个范围内的反复波动,将产生大量的锌渣。

2.4沉没辊系结渣的必然性

目前,镀铝锌沉没辊系使用的材质以316L不锈钢为主,根据试验研究表明,316L不锈钢在铝锌液中浸泡到一定时间后,表面会逐渐和铝锌液反应形成渣层,富集到一定程度后将难以去除。试验表明:

1)20min后,样品和锌液之间会形成均匀的富Si相保护层;

2)40min后,富Si相保护层开始有裂纹,同时有渣粒形成;

3)60min后,样品富Si相保护层外形成均匀的锌渣层。

镀铝锌热镀工艺的选择

3.1锌锅类型

如果锌锅选择为方锅,则需要选择喷射流式感应器,热镀工艺的选择上充分考虑锌锅功率对锌锅流场的影响,方锅尺寸的选择上也需仔细研究,慎重决定。另一个影响方锅选型的关键因素是感应器寿命,镀铝锌用的方锅寿命大部分不超过3年,对工艺、生产和维护的要求极高。

如果锌锅选择为圆锅,则需要关注电气系统、水冷系统故障,防止跳电和漏水问题。一般来说,圆锅的寿命明显大于方锅,当然对工艺和设备维护也有极高的要求。

3.2温度制度

使用方锅的镀铝锌机组通常只能选择低入锌锅温度的工艺制度,为了保证锌锅温度的均匀性,不能采用低锌液温度的工艺。使用圆锅的镀铝锌机组在温度制度上的选择则较为灵活,根据产品质量的要求可以采用不同的工艺制度。

3.3捞渣

无论是方锅还是圆锅,都要防止底渣的积块问题,因此日常要用特殊的捞渣工具进行捞渣,每次捞渣后要跟踪记录捞渣量,统计防止因为某些工艺的变化造成短期内产生了大量锌渣而不知道,耽搁处置时间。一旦产生了块状底渣,必须及时进行底渣的清除。底渣清除是一项非常艰难的工作,尤其是坚硬的底渣,需要采用一系列清渣技术,如:钻孔、氮气切割、电铲、氧枪和加锌等方法。

3.4沉没辊系结渣的处理

针对沉没辊系的结渣,通过增设锌锅沉没辊刮辊装置,对沉没辊和稳定辊上的结渣进行清理,保证辊面良好的工作状态。另外可以采用特殊的喷涂材料,防止沉没辊系的结渣。

结语

通过对镀铝锌机组热镀工艺的研究,在现有技术条件下,锌锅的类型和尺寸规格、锌锅感应器类型、锌锅实际使用的功率大小、锌锅温度波动大小、锌锅内沉没辊系的布置、是否使用沉没辊系刮刀、温度制度是否合理、捞渣制度是否合理等因素共同组成热镀工艺的关键点,对镀铝锌产品的生产和质量有至关重要的影响,实际应用时应谨慎选择,慎重决定各项关键工艺和设备条件。